Bagaimana caranya sistem pelet penyemperit skru mengawal diameter dan bentuk pelet?

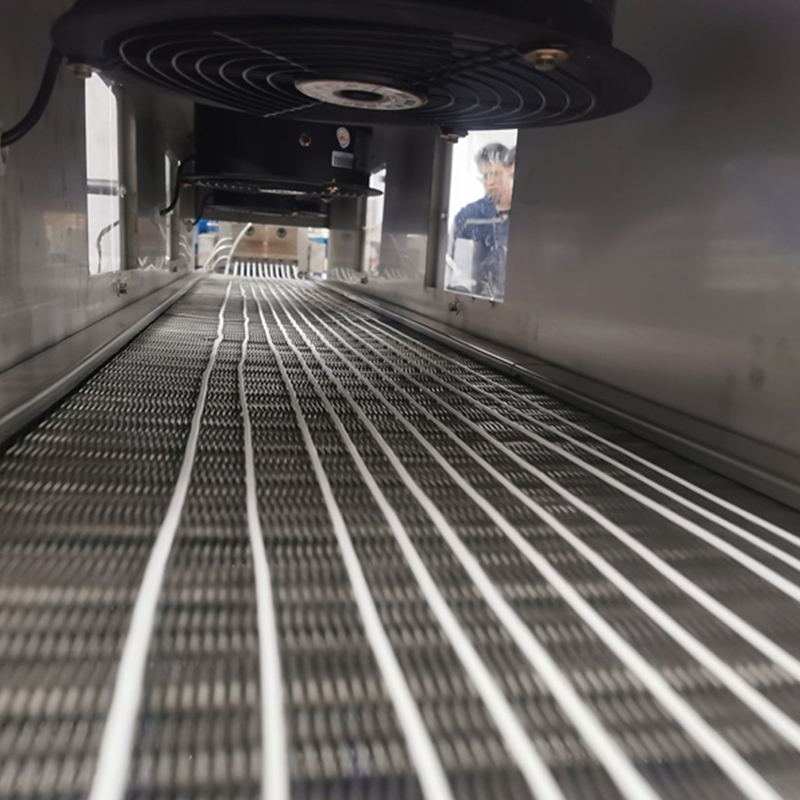

Diameter pelet ditentukan terutamanya oleh apertur plat die yang dipasang pada hujung extruder. Plat die disediakan dengan satu siri lubang teragih sama rata di mana bahan disemperit dan dipotong menjadi pelet. Oleh itu, dengan melaraskan diameter lubang pada plat die, diameter pelet boleh dikawal secara langsung. Meningkatkan kelajuan skru atau meningkatkan kadar suapan akan meningkatkan kelajuan penyemperitan bahan apabila apertur plat die kekal tidak berubah, yang boleh menyebabkan pelet diregangkan sebelum dipotong, dengan itu meningkatkan panjang pelet, manakala diameter mungkin kekal tidak berubah atau sedikit. berkurangan. Oleh itu, kelajuan penyemperitan perlu diselaraskan mengikut saiz pelet sasaran. Pelet boleh dipotong dengan pemotongan pisau yang disejukkan dengan air, pemotongan pisau panas atau pemotongan pisau berputar. Kedudukan, kelajuan dan tekanan alat pemotong perlu dikawal dengan tepat untuk memastikan pelet dipotong pada kedudukan yang sesuai untuk mendapatkan diameter pelet yang seragam.

Geometri dan konfigurasi skru mempunyai pengaruh penting pada proses pencampuran, pemplastikan dan penyemperitan bahan. Dengan menukar bentuk benang skru, padang, gabungan elemen skru, dsb., corak aliran dan tekanan penyemperitan bahan boleh dilaraskan, sekali gus menjejaskan bentuk pelet. Sebagai contoh, menggunakan elemen skru dengan keupayaan pencampuran yang lebih kuat boleh meningkatkan keseragaman bahan dan membantu membentuk bentuk zarah yang lebih teratur. Walaupun plat mati terutamanya mengawal diameter zarah, bentuknya juga mungkin mempunyai sedikit kesan pada bentuk akhir zarah. Sebagai contoh, menggunakan bentuk khas lubang boleh menghasilkan zarah bukan bulat. Kesan ini biasanya kecil dan perlu diselaraskan dengan faktor lain.

Ciri fizikal dan kimia bahan juga boleh mempengaruhi bentuk zarah. Sebagai contoh, bahan kelikatan tinggi mungkin lebih cenderung membentuk bentuk zarah memanjang semasa penyemperitan, manakala bahan kelikatan rendah mungkin membentuk zarah yang lebih pendek. Oleh itu, apabila memilih sistem pelletizing extruder skru, adalah perlu untuk mempertimbangkan ciri-ciri bahan dan menyesuaikan peralatan dan parameter proses dengan sewajarnya. Kelikatan ialah ukuran rintangan bahan untuk mengalir dan secara langsung mempengaruhi tingkah laku aliran bahan dalam penyemperit skru dan bentuknya selepas penyemperitan. Bahan kelikatan tinggi memerlukan ricih dan tekanan yang lebih besar untuk mengalir semasa penyemperitan, yang boleh menyebabkan bahan diregangkan di orifis penyemperitan untuk membentuk zarah memanjang. Sebaliknya, bahan dengan kelikatan rendah lebih cenderung untuk tersemperit dalam bentuk yang lebih pendek.

Sebagai tambahan kepada sifat fizikal dan kimia bahan, parameter proses lain seperti kelajuan skru, kadar suapan, taburan suhu tong, tekanan penyemperitan, dan lain-lain juga mempunyai pengaruh penting pada bentuk zarah. Parameter ini perlu diselaraskan antara satu sama lain untuk membentuk gabungan terbaik untuk memastikan bahan diplastiskan sepenuhnya dan bercampur semasa proses penyemperitan sambil mengelakkan regangan atau ubah bentuk ricih yang berlebihan.

Sistem granulasi penyemperit skru mengawal diameter dan bentuk zarah melalui reka bentuk templat, kawalan kelajuan penyemperitan, pelarasan mekanisme pemotongan, dan pengoptimuman skru dan parameter proses. Dalam aplikasi praktikal, pelarasan fleksibel dan pengoptimuman diperlukan mengikut bahan tertentu dan keperluan pengeluaran.